当社は溶接して使用する特殊なボルトであるスタッドボルトのうち、CDスタッドと呼ばれる製品に特化して製造を行っている事業者である。CDとはCapactitor Dischargeの略で100Vもしくは200V電源から本体内のコンデンサに充電し、スタッドと母材の間で瞬間的に放電させて溶接する方式である。

従来、ボルトやナットを溶接する作業は熟練を要する手数のかかる仕事であったが、CDスタッド溶接なら溶接ガンのスイッチを押すだけで簡単に溶接することが可能である。また、資格や下穴、補助材料もガスも不要で、一瞬でボルトやナットを溶接することができる。さらに1/1,000~4/1,000秒で溶接が完了するため熱影響が少なく、簿板の母材に最適である上、従来の手溶接のように焼けとり、サンダがけなどの後処理加工の手間がなく、クリンチングのように下穴を開ける必要が無いため、表面の美観を損ねることもない。

ここがスタッドボルトの最大の利点であり、当社のボルトは直接的に人目に触れることになる各種の操作盤等において広く利用されている。

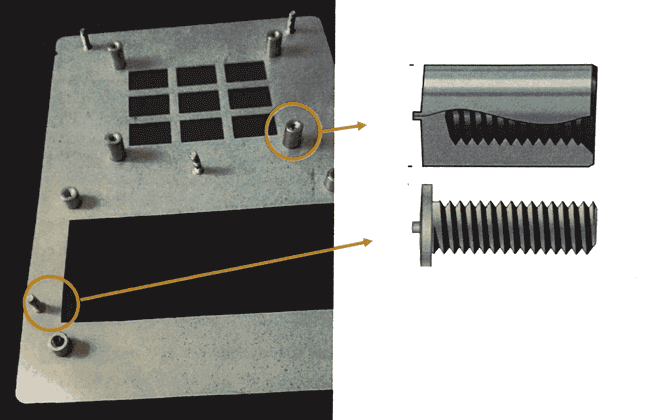

操作盤の裏側に取り付けられている当社のスタッドボルトである。溶接により取り付けられているため、表面の美観を損なうことが無い。また、いったん溶接すればその後の点検や交換は不要であるというメリットもある。

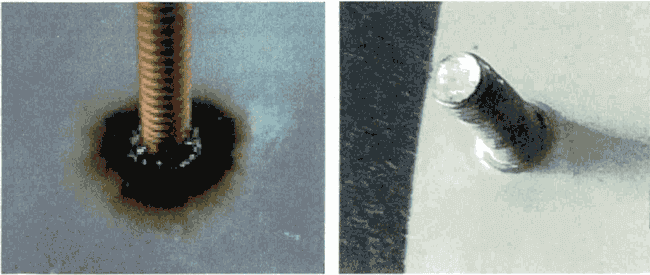

通常のボルトによる締結の場合、母材に穴をあけてボルトを通すことになり、表面にポルトが飛び出してしまうことになる。これだと表面の美観を損なう上、特に屋外での使用を前提とすると、下穴の部分から内部に水分等が侵入してしまう可能性がある。また、特に雌ネジのスタッドポルトの場合はスペーサーとしての機能を期待することもできる。

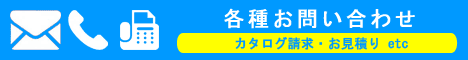

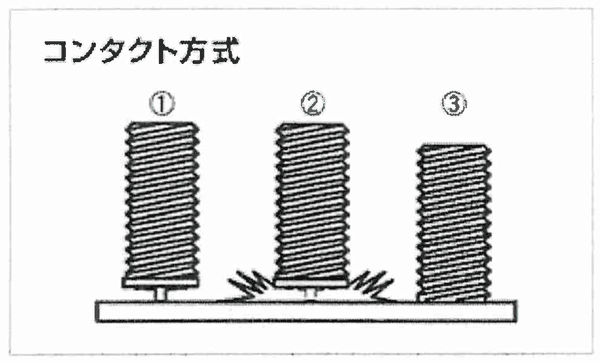

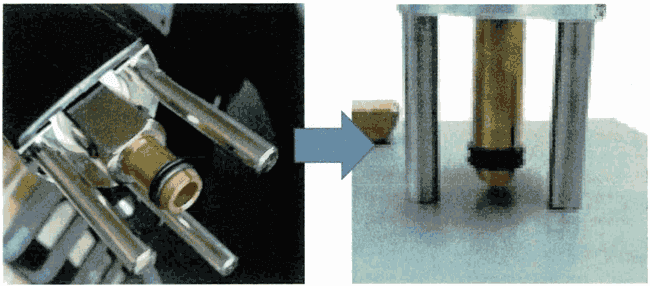

当社が製造しているCDスタッドポルトは、スタッドガンを用いて溶接される。この手軽さもスタッドボルトの特長の一つであるが、ここではそのスタッドガンの性能が溶接の精度を左右することになる。当社はスタッドボルトの製造に加えスタッドガンの輸入販売も行っているが、当社の販売品を含め、国内で流通しているスタッドガンの大半は海外製品であり、性能の面から疑問符がついてしまうことが多々ある。当社はこの点に着目し、国内製の高品質で精密なスタッドガンの製造に着手しようとしているところである。